Des produits haut de gamme, de courts délais d'exécution, une efficacité et une flexibilité élevées – voilà tout ce qui fait une production moderne. Et bien entendu aussi : le respect des délais.

01.07.2019

Améliorer le respect des délais de nos centrifugeuses occupait la première place parmi nos priorités de l'année dernière. En 2017, BMA a rempli un carnet de commandes record avec 250 centrifugeuses – la tâche était donc immense.

Le montage final en 4 temps

Comme nous l'avions déjà évoqué dans le dernier nº de BMA Info, nous nous sommes attentivement penchés sur les opérations de montage final de nos centrifugeuses. Nous avons intégré le potentiel d'amélioration dans un nouveau concept de fabrication ; outre l'accroissement de l'efficacité, l'aspect déterminant de la restructuration était avant tout d'améliorer l'ergonomie et la flexibilité.

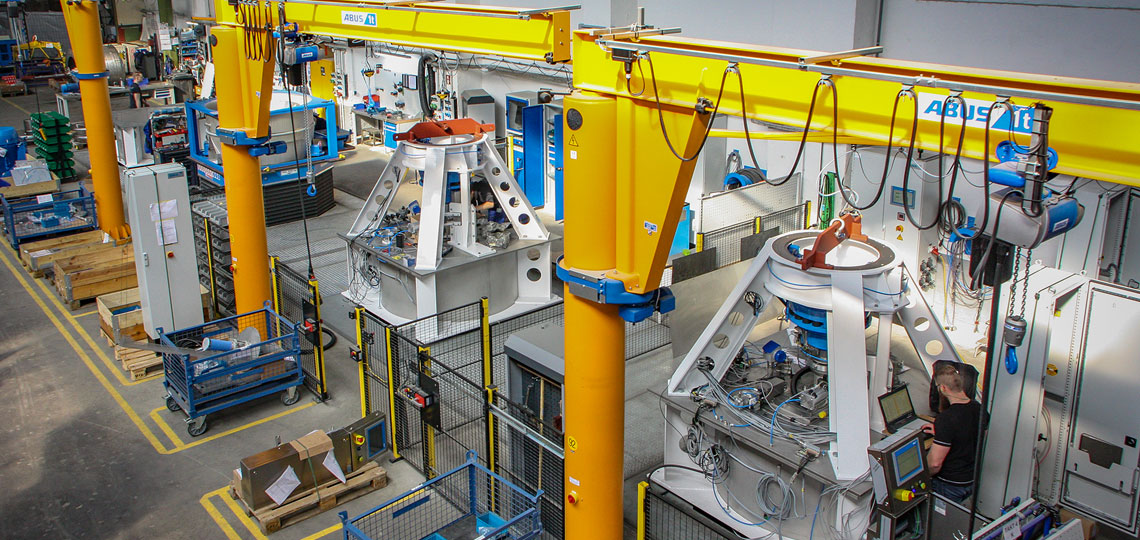

À cette occasion, nous avons décidé non seulement d'optimiser les processus internes, mais aussi de moderniser les zones de montage. Le coup d'envoi des travaux a eu lieu en septembre 2018. Depuis novembre 2018, soit seulement trois mois plus tard, BMA dispose d'une ligne de montage final moderne organisée en quatre temps.

Dans chaque temps, nous avons regroupé les tâches qui sont basées les unes sur les autres de manière cadencée. Nous avons remis en question toutes les anciennes opérations et les avons réorganisées au besoin. Pour regrouper les tâches, ainsi que pour aménager les postes de travail de manière ergonomique, il a fallu décomposer toutes les phases de travail en petites étapes.

Nous avons utilisé pour cela une méthode d'analyse et de planification des opérations : « Methods-Time Measurement » qui s'abrège en MTM. Tous les gestes de la main de l'être humain sont alors ramenés à des mouvements de base comme saisir, insérer ou relâcher. L'analyse est complétée par des gestes de travail comme marcher, s'incliner / se pencher ou examiner.

Les durées déterminées de manière empirique sont consignées dans des tableaux pour tous ces éléments. L'aspect de la durée était important à nos yeux, puisque la réussite de la production en cadence dépend de la ponctualité des interventions de tous les participants – comme dans un orchestre.

La construction de base de la centrifugeuse et l'ajout des composants ont lieu au cours du premier et du deuxième temps. Lors du troisième temps, la machine est complétée par l'équipement électrique. Et le quatrième temps intègre le test de réception en usine (FAT) à la fin de chaque montage.

Notre composition à succès : « Lean Production »

Le transport d'une centrifugeuse d’un temps à un autre se fait avec une potence. La ligne de montage est équipée de tables élévatrices mobiles pour tenir compte des différentes tailles des centrifugeuses discontinues de la série E et des centrifugeuses continues de la série K. Le processus de production est désormais vraiment allégé entre la mise à disposition juste-à-temps des composants et la remise ponctuelle à l'expédition.

Nous pouvons rapporter un premier succès, puisque nous avons livré ponctuellement toutes les centrifugeuses en 2018. Le flux de matériel optimisé y a largement contribué. La deuxième étape consiste à mettre en place la production en cadence dans le montage final et raccourcir ainsi sensiblement les durées de fabrication de nos centrifugeuses.

Et c'est loin d'être la fin : nous transposons d'autres mesures de modernisation en 2019, car la production en cadence dans le montage final est seulement un élément de la future orientation de notre fabrication. De plus, de nouvelles machines très modernes, ainsi que des robots accompagnent tout le processus.