Von einem großen Zuckerhersteller aus Nordamerika hat BMA den Auftrag über die Fertigung eines Kühlungskristallisators für Kristallfuß 1 bekommen. Vorangegangen waren die Machbarkeitsstudie und das Detail-Engineering. Die Produktion von Kristallfuß 1 im Kühlungskristallisator ist ein bewährtes System, welches von BMA geplant, hergestellt und in Betrieb genommen wird.

Anlagen für Kristallfuß 1 erleben Renaissance

Wurden in den achtziger und neunziger Jahren über 40 Anlagen für Kristallfuß 1 installiert und in Betrieb genommen, wurde es danach still um den Kühlungskristallisator. Der Markt in Europa schien gesättigt. Seit einigen Jahren steigt die Nachfrage wieder – vor allem außerhalb Europas. Mithilfe des Kühlungskristallisators können Zuckerhersteller ihre Produktqualität verbessern und den Energieverbrauch senken.

In herkömmlichen Verdampfungskristallisatoren existieren Zonen mit erhöhter Übersättigung und deutlicher Untersättigung. Besonders bei Sirupen mit hoher Reinheit ist das Impfen mit Slurry am Saatpunkt kritisch. In Untersättigungszonen lösen sich Slurry-Kristalle wieder auf. In Übersättigungszonen kommt es zu unerwünschten Folgen wie sekundärer Keim- und Konglomeratbildung an der noch kleinen Kristalloberfläche der Slurry. Das Ergebnis sind Qualitätsverluste im Produktkristallisat.

Kühlungskristallisator von BMA vereint Reihe von Vorteilen

Im Kühlungskristallisator aus der Produktion von BMA sind naturgemäß keine untersättigten Bereiche vorhanden. Die maximal auftretende Übersättigung ist unterhalb der Feinkorngrenze und führt zu keinen Konglomeraten. Die gleichmäßige Korngrößenverteilung erhöht die Betriebssicherheit der Zentrifugen und reduziert den Deckwasserbedarf. Das vermindert die Zirkulation von Sirupen.

Weiterer Vorteil: Auch die üblichen Verluste durch Staub und Klumpen fallen wesentlich geringer aus. Der Zuckerstaubanteil der Produkte wird deutlich gesenkt und so die Qualität entscheidend verbessert. Dies erweist sich auch als vorteilhaft bei Trocknung, Lagerung und Verpackung.

Unterm Strich hat der Einsatz des Kühlungskristallisators zur Herstellung von Kristallfuß 1 die Absenkung des Energieverbrauchs im Zuckerhaus und die gesteigerte Produktqualität zur Folge.

Für den Projekterfolg: Machbarkeitsstudie liefert alle wichtigen Informationen

Mithilfe einer Machbarkeitsstudie hatte BMA den Einsatz des Kühlungskristallisators für Kristallfuß 1 in der Raffinerie des nordamerikanischen Zuckerherstellers untersucht. In der Raffinerie werden vier verschiedene Raffinade-Produkte hergestellt. Vorgabe war, die Kapazität des Zuckerhauses zu erhöhen, ohne einen weiteren Verdampfungskristallisator zu installieren. Ziele waren die Steigerung der Zuckerausbeute und die Verkürzung der Batch-Zeiten der Verdampfungskristallisatoren.

Um die Ausgangssituation im Detail zu kennen, erstellte BMA zuerst die Zuckerhausbilanz. Darauf aufbauend folgte die Kapazitätsprüfung der Verdampfungskristallisatoren und Zentrifugen. So stellte sich heraus, dass alle Verdampfungskristallisatoren an der Kapazitätsgrenze und die Zentrifugen mit hohem Waschwasseranteil arbeiten.

Höhere Ausbeute: Anlage für Kristallfuß steigert Leistung

Die Kristallfußanlage für Kristallfuß 1 schafft Abhilfe. Durch ihren Einsatz werden Kristalle mit größerer Kristalloberfläche für die Produktkochapparate zu Verfügung gestellt. Damit können die Batch-Zeiten der Verdampfungskristallisatoren reduziert und Kristallaggregate und sekundäre Keimbildung vermindert werden. Dies sorgt dafür, dass weniger Waschwasser benötigt wird.

Für die Kristallfußanlage des Kunden errechnete BMA drei Zuckerhausbilanzen für den Einsatz von drei unterschiedlichen Einzugslösungen. Diese Bilanzen haben die Leistungssteigerungen der Anlage wie verkürzte Batch-Zeiten und höhere Ausbeute durch verminderten Waschwassereinsatz abgebildet. Die Berechnung erfolgte unter Berücksichtigung der maximal zulässigen Farbe in Lösung nach ICUMSA.

Neue Anlage für Kristallfuß: Detail-Engineering umfasst alle Planungsschritte

Neben der Kapazitätsauslastung der Verdampfungskristallisatoren hat BMA auch die Kapazitäten der Zentrifugen detailliert beleuchtet. So konnten wir Empfehlungen geben, wie die Raffinerie die Effizienz der Zentrifugen erhöht. Zur Implementierung der Kristallfußanlage haben wir für den Kunden einen Aufstellungsplan ausgearbeitet und ihm ein Verfahrensfließbild zur Verfügung gestellt.

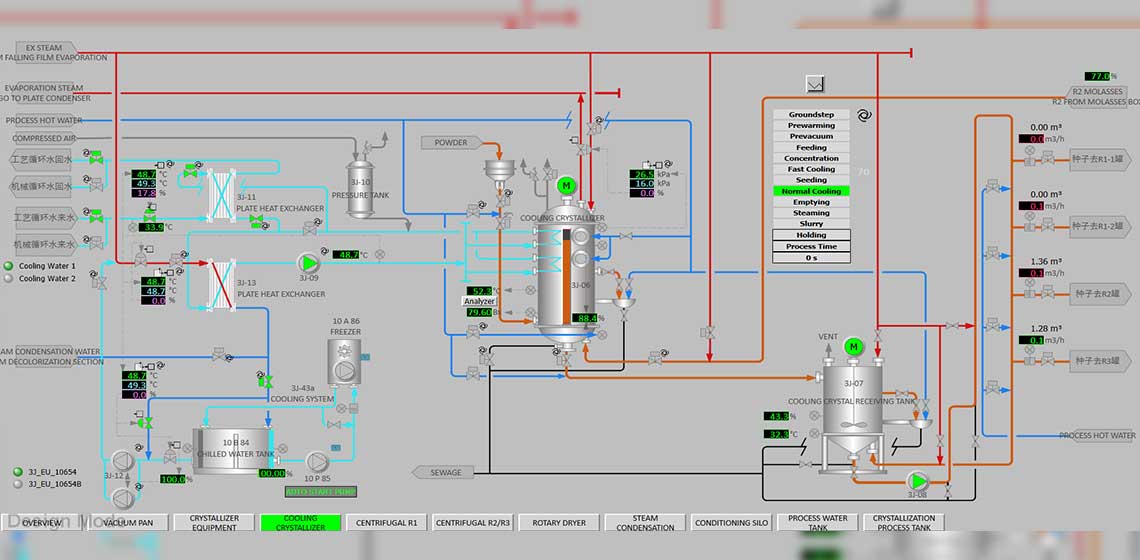

An die Machbarkeitsstudie schloss sichdas Detail-Engineering an. Hier haben wir die konkrete Einbindung des Kühlungskristallisators mit der entsprechenden Peripherie in das Zuckerhaus geplant.

Vorteile sprechen für sich: Kühlungskristallisator geht 2023 in Betrieb

Die exakte Planung der Anlage mit all ihren Vorteilen und die ausführungsreifen Unterlagen haben den Kunden überzeugt. Seine Bestellung umfasst die Hauptausrüstung in Form des Kühlungskristallisators und der Kristallfußmaische.

Zurzeit wird die Ausrüstung von BMA gefertigt. Voraussichtlich im Sommer 2023 wird der Kühlungskristallisator in Betrieb genommen werden.