BMA Wirbelschicht-Verdampfungstrockner

Optimiert für die Energiebilanz der Fabrik

Wirbelschichtverdampfungstrockner (WVT) von BMA trocknen die anfallenden Press- schnitzel in einer Rübenzuckerfabrik auf einen Trockensubstanzgehalt von ca. 90%. Auch für andere Biomassen kann der Einsatz eines WVT ökologisch sinnvoll sein.

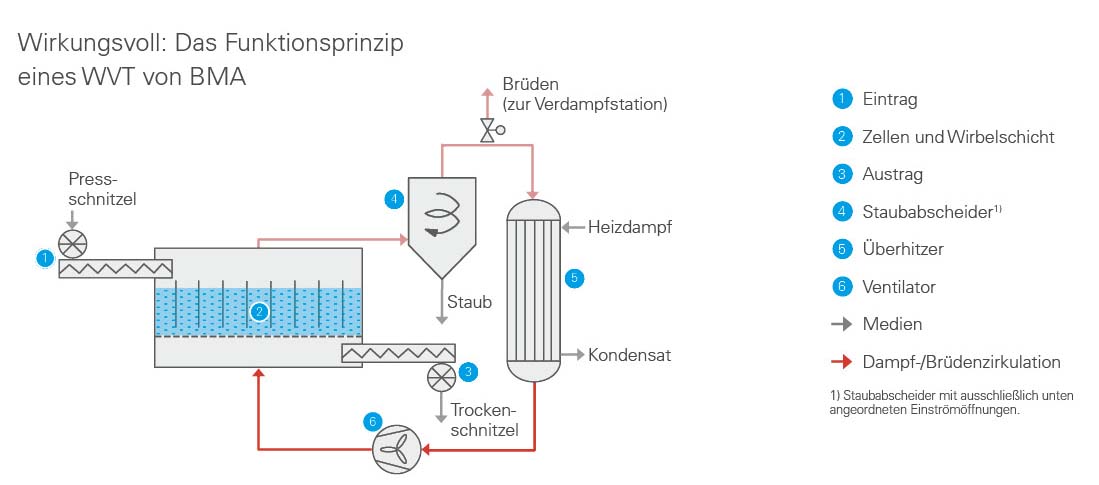

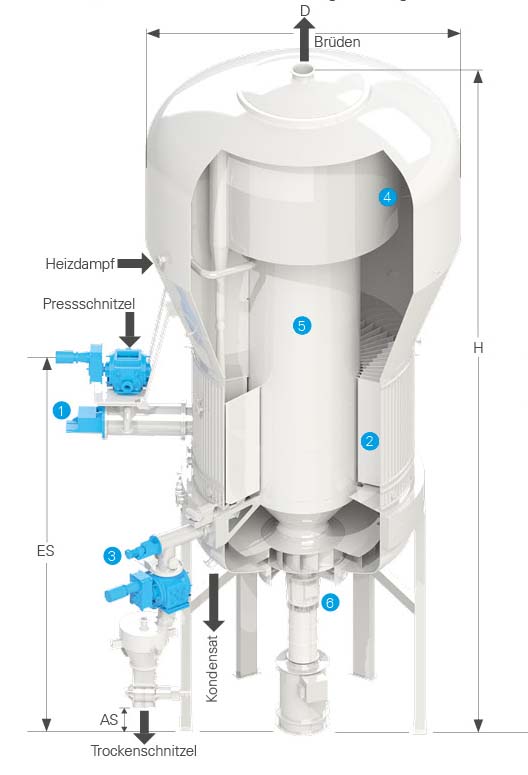

Die technologisch notwendigen Komponenten des WVT sind in kompakter Bauweise im Trockner angeordnet. Die Wirbelschicht aus fluidisierten Pressschnitzeln bildet sich in einem kreisringförmigen Raum um einen zentral angeordneten Überhitzer (5) aus, welcher die notwendige Verdampfungswärme liefert. Ein Ventilator (6) unterhalb des Überhitzers erzeugt den erforderlichen Zirkulationsstrom des Dampfes. Dieser strömt dann durch einen Anströmboden nach oben in die Wirbelschicht, die in mehrere miteinander verbundene Zellen aufgeteilt ist (2). Die Pressschnitzel werden über das Produkteintragssystem (1) den ersten Zellen zugeführt und durchlaufen im fluidisierten Zustand alle weiteren Zellen bis zur vorletzten. Die letzte Zelle dient der Aufnahme der nun getrockneten Pressschnitzel und des Staubes vom Rotationsabscheider (4) sowie deren Austrag aus dem WVT. Dieser erfolgt mittels Austragsschnecke- und Schleuse direkt in den Entspannungszyklon.

1) Eintrag; 2) Zellen und Wirbelschicht; 3) Austrag; 4) Staubabscheider*; 5) Überhitzer; 6) Vertilator

*Staubabscheider mit ausschließlich unten angeordneten Einströmöffnungen.

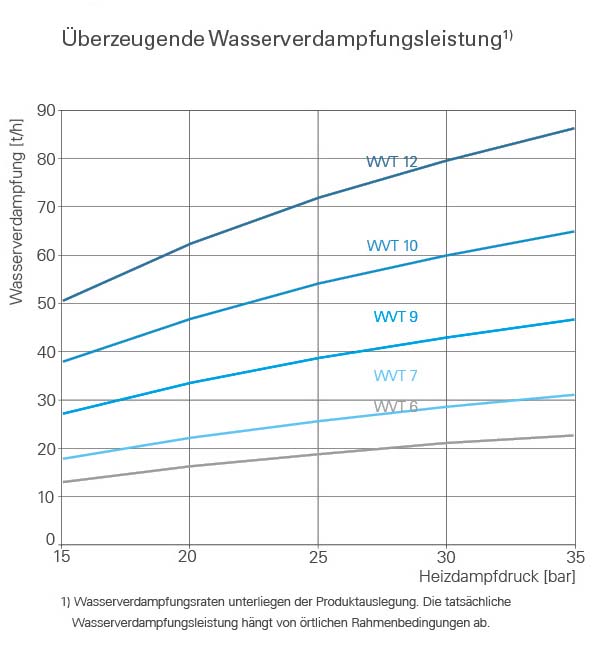

WVT von BMA sind vollständig geschlossene Druckbehälter mit einer runden Aufstellungsfläche. Sie können teilweise oder vollständig ins Fabrikgebäude integriert werden. Mit den aktualisierten Baugrößen bietet BMA ein WVT-Portfolio, das an die Rübenverarbeitungsleistung moderner Zuckerfabriken angepasst ist. Wichtigster Einflussfaktor für die Wasserverdampfungs- leistung ist der zur Verfügung stehende Heizdampfdruck. Für spezielle Anforderungen der Betreiber besteht in bestimmten Grenzen die Möglichkeit, die technische Ausgestaltung der Standardbaugrößen anzupassen.

Baureihenvielfalt

| Richtmaße 1) in mm | WVT6 | WVT7 | WVT9 | WVT10 | WVT12 |

| Zylinderdurchmesser (D) | 6.500 | 7.500 | 9.000 | 10.500 | 12.000 |

| Gesamthöhe (H) | 19.500 | 20.500 | 23.500 | 25.000 | 32.500 |

| Höhe Anschluss (AS) 2) | 3.500 | 3.500 | 3.000 | 2.000 | 2.000 |

| Höhe Anschluss (ES) 3) | 10.500 | 11.000 | 12.000 | 13.500 | 15.000 |

Vorteile auf einen Blick

-

Hoher Fluidisierungsgrad schon in der 1. Zelle durch Produktkonditionierung (Erwärmung und Vereinzelung) vor Eintritt in die Wirbelschicht.

-

Stabile Wirbelschicht durch eine groß dimensionierte Eintragszone.

-

Minimale Dampfverluste beim Produktein- und austrag durch Schleusentechnologie von BMA.

-

Optimale Füllung und hohe Leistungsfähigkeit des WVT durch geregeltes Rotationswehr.

-

Integrierter, hochwirksamer Staubabscheider für Zirkulationsbrüden mit ausschließlich von unten angeordneten Einströmöffnungen.

-

Optimierter Ventilator mit hohem Wirkungsgrad.

-

Trocknung in inerter Dampfatmosphäre minimiert die Oxidation bzw. Verbrennung der Pressschnitzel.

-

Durch das schonende Trocknen bleiben Nährstoffe der Pressschnitzel weitestgehend erhalten.

-

Verblockungsfrüherkennung und kombiniertes Automatisierungssystem zur präventiven Vermeidung der Verblockung des Anströmbodens.

-

Schnelles Wiederanfahren des WVT und Fluidisieren der Pressschnitzel nach längerem Stillstand (Blackout) durch einen optimierten Anströmboden. D. h. Vermeidung manuellen Ausräumens und langer Stillstände.

-

Verringerter Platzbedarf durch Vertikalbauweise des WVT im Vergleich zu konventionellen Trocknern.