La fabrication d'un malaxeur-refroidisseur destiné au pied de cuite 1 a été commandée à BMA par un important producteur de sucre d'Amérique du Nord. Cette commande a été précédée d'une étude de faisabilité et de l'ingénierie de détail. La production du pied de cuite 1 dans un malaxeur-refroidisseur a fait ses preuves ; ce système est conçu, fabriqué et mis en service par BMA.

Le nouvel essor des installations de pied de cuite 1

Plus de 40 installations de pied de cuite 1 ont été mises en place et en service au cours des années 80 et 90 ; les malaxeurs-refroidisseurs n'ont ensuite plus fait parler d'eux. Le marché semblait même saturé en Europe. La demande a repris depuis quelques années, surtout en dehors de l'Europe. Grâce au malaxeur-refroidisseur, les producteurs de sucre améliorent la qualité de leurs produits et réduisent leur consommation énergétique.

Des zones avec une sursaturation accrue et avec une nette sous-saturation coexistent dans les appareils à cuire traditionnels. L'ensemencement avec du slurry est critique au point de grainage notamment avec les sirops d'une pureté élevée. Les cristaux de slurry se dissolvent à nouveau dans les zones de sous-saturation. Des conséquences indésirables comme la nucléation secondaire et l'agglomération surviennent à la surface encore petite des cristaux de slurry dans les zones de sursaturation. Il en résulte des pertes de qualité dans la masse cristalline du produit.

Le malaxeur-refroidisseur de BMA possède beaucoup d'atouts

Il n'existe tout naturellement pas de zones de sous-saturation dans un malaxeur-refroidisseur fabriqué par BMA. La sursaturation maximale est inférieure à la limite des grains fins et n'entraîne pas d'agglomérations. La distribution granulométrique homogène améliore la fiabilité des centrifugeuses et réduit les besoins en eau de clairçage, ce qui diminue la circulation des sirops.

Autre avantage : même les pertes habituellement dues aux poussières et aux grugeons sont bien moindres. La proportion de poussières de sucre dans les produits est nettement plus faible et la qualité est ainsi améliorée de manière décisive. Cela facilite également le séchage, le stockage et le conditionnement.

Au bout du compte, l'emploi du malaxeur-refroidisseur pour produire du pied de cuite 1 a pour conséquence de réduire la consommation énergétique dans l'atelier sucre et d'améliorer la qualité du produit.

L'étude de faisabilité fournit toutes les informations importantes pour réussir le projet

Lors de l'étude de faisabilité, BMA a analysé l'emploi du malaxeur-refroidisseur pour le pied de cuite 1 dans la raffinerie de ce producteur de sucre d'Amérique du Nord. Quatre produits raffinés différents sont produits dans cette raffinerie. L'exigence du client consistait à accroître la capacité de l'atelier sucre sans installer d'appareil à cuire supplémentaire. Les objectifs étaient d'augmenter le rendement en sucre et de raccourcir la durée des cycles des appareils à cuire.

Afin d'appréhender en détail la situation initiale, BMA a d'abord établi le bilan de l'atelier sucre. Le contrôle de la capacité des appareils à cuire et des centrifugeuses a suivi en se basant là-dessus. Il s'est ainsi avéré que tous les appareils à cuire fonctionnaient à la limite de leurs capacités et que les centrifugeuses utilisaient une part élevée d'eau de clairçage.

Un meilleur rendement : l'installation de pied de cuite améliore les performances

L’installation destinée au pied de cuite 1 apporte une solution. Grâce à son utilisation, des cristaux ayant une surface plus grande sont mis à la disposition des appareils à cuire. Cela permet de réduire la durée des cycles des appareils à cuire et de diminuer les agglomérations et la nucléation secondaire. Moins d'eau de clairçage est donc ainsi nécessaire.

Pour l'installation destinée au pied de cuite du client, BMA a réalisé trois bilans de l'atelier sucre correspondant à trois liqueurs d'alimentation différentes. Ces bilans ont reproduit les améliorations des performances de l'installation, telles que la durée raccourcie des cycles de cuisson et un meilleur rendement grâce à l'emploi réduit de l'eau de clairçage. Le calcul a été effectué en tenant compte de la couleur maximale admise en solution selon la méthode ICUMSA.

L'ingénierie de détail comprend toutes les étapes de l'étude sur la nouvelle installation de pied de cuite

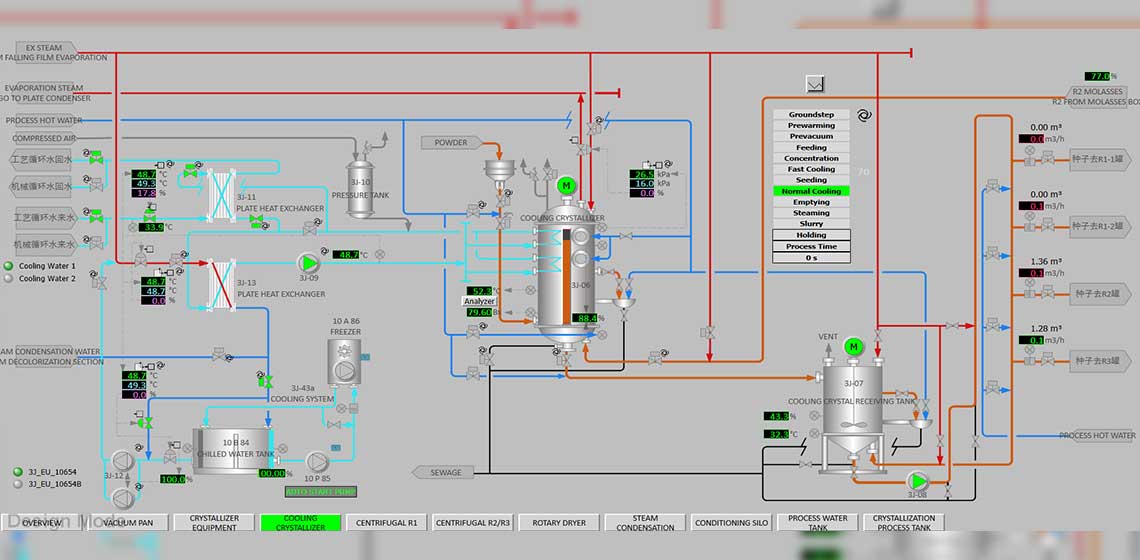

Outre la capacité de production des appareils à cuire, BMA a également étudié en détail les capacités des centrifugeuses. Ainsi, nous avons fourni des recommandations pour que la raffinerie accroisse l'efficacité de ses centrifugeuses. Pour implémenter l'installation de pied de cuite, nous avons élaboré une étude d'implantation et avons mis à la disposition du client un schéma de fonctionnement du procédé.

L'ingénierie de détail a suivi l'étude de faisabilité. Nous y avons étudié l'intégration concrète du malaxeur-refroidisseur avec les équipements périphériques dans l'atelier sucre.

Des avantages si évidents que le malaxeur-refroidisseur va être mis en service en 2023

L'étude exacte de l'installation avec tous ses avantages et les documents prêts à l'emploi ont convaincu le client. Il a passé commande de l'équipement principal comprenant un malaxeur-refroidisseur et un malaxeur de pied de cuite.

L'équipement est actuellement fabriqué par BMA. Le malaxeur-refroidisseur sera probablement mis en service au cours de l'été 2023.