BMA recibió un pedido de un importante productor de azúcar norteamericano con el fin de fabricar un cristalizador-enfriador para pie de templa 1. Previamente se realizó el estudio de viabilidad y la ingeniería de detalle. La producción del pie de templa 1 en el cristalizador-enfriador es un sistema probado, diseñado, fabricado y puesto en marcha por BMA.

Las instalaciones para pie de templa 1 experimentan un renacimiento

Mientras que en los años ochenta y noventa se instalaron y pusieron en marcha más de 40 instalaciones para el pie de templa 1, después se produjo un silencio en relación con el cristalizador-enfriador. El mercado europeo parecía saturado. Desde hace algunos años, la demanda ha vuelto a aumentar, sobre todo fuera de Europa. Con la ayuda del cristalizador-enfriador, los productores de azúcar pueden mejorar la calidad de sus productos y reducir el consumo de energía.

En los tachos convencionales, existen zonas de sobresaturación aumentada y de subsaturación significativa. Especialmente en el caso de los licores madre de alta pureza, el semillamiento con semilla en el punto de semillamiento es fundamental. En las zonas de subsaturación, los cristales de semilla vuelven a disolverse. En las zonas de sobresaturación se producen consecuencias indeseables como la formación de gérmenes secundarios y conglomerados en la superficie de cristal de semilla, todavía pequeña. El resultado es una pérdida de calidad de la masa cristalina.

El cristalizador-enfriador de BMA combina una serie de ventajas

El cristalizador-enfriador de la producción de BMA naturalmente no presenta zonas infrasaturadas. La sobresaturación máxima que se produce está por debajo del límite de los granos falsos y no da lugar a conglomerados. La distribución granulométrica uniforme aumenta la seguridad operativa de las centrífugas y reduce la necesidad de agua de lavado. Esto reduce la circulación de mieles.

Otra ventaja: Las pérdidas habituales a causa del polvo y los grumos también son considerablemente menores. El contenido en polvo de azúcar de los productos se reduce considerablemente y, por tanto, la calidad mejora de forma decisiva. Esto también supone una ventaja para el secado, el almacenamiento y el embalaje.

El resultado final es que el uso del cristalizador-enfriador para la producción de pie de templa 1 supone un menor consumo de energía en la estación de fabricación y un aumento de la calidad del producto.

Para el éxito del proyecto: El estudio de viabilidad proporciona toda la información importante

Con la ayuda de un estudio de viabilidad, BMA investigó la utilización del cristalizador-enfriador para el pie de templa 1 en la refinería del productor de azúcar norteamericano. En la refinería se producen cuatro productos de azúcar refinado diferentes. El fin era aumentar la capacidad de la estación de fabricación sin instalar otro tacho. Los objetivos eran aumentar el rendimiento en azúcar y acortar los tiempos del ciclo de cocción de los tachos.

Para conocer en detalle la situación inicial, BMA elaboró en primer lugar el balance de la estación de cristalización. A continuación se realizaron pruebas de capacidad de los tachos y las centrífugas. De este modo, resultó que todos los tachos funcionaban al límite de su capacidad y las centrífugas con una alta cantidad de agua de lavado.

Mayor rendimiento: la instalación de pie de templa aumenta el rendimiento

La instalación de pie de templa para el pie de templa 1 proporciona una solución. Su uso pone a disposición de los tachos cristales con una mayor superficie de cristal. Esto permite reducir los tiempos del ciclo de cocción de los tachos y disminuir los agregados de cristales y la formación de gérmenes secundarios. Esto garantiza que se necesite menos agua de lavado.

Para la instalación de pie de templa del cliente, BMA calculó tres balances de la estación de cristalización para el uso de tres licores de alimentación diferentes. Estos balances han reflejado las mejoras de rendimiento de la instalación, como la reducción de los tiempos del ciclo de cocción y el aumento de los rendimientos gracias a la reducción del uso de agua de lavado. El cálculo se realizó teniendo en cuenta el color máximo admisible en solución según ICUMSA.

Nueva instalación para pie de templa: la ingeniería de detalle incluye todos los pasos de la planificación

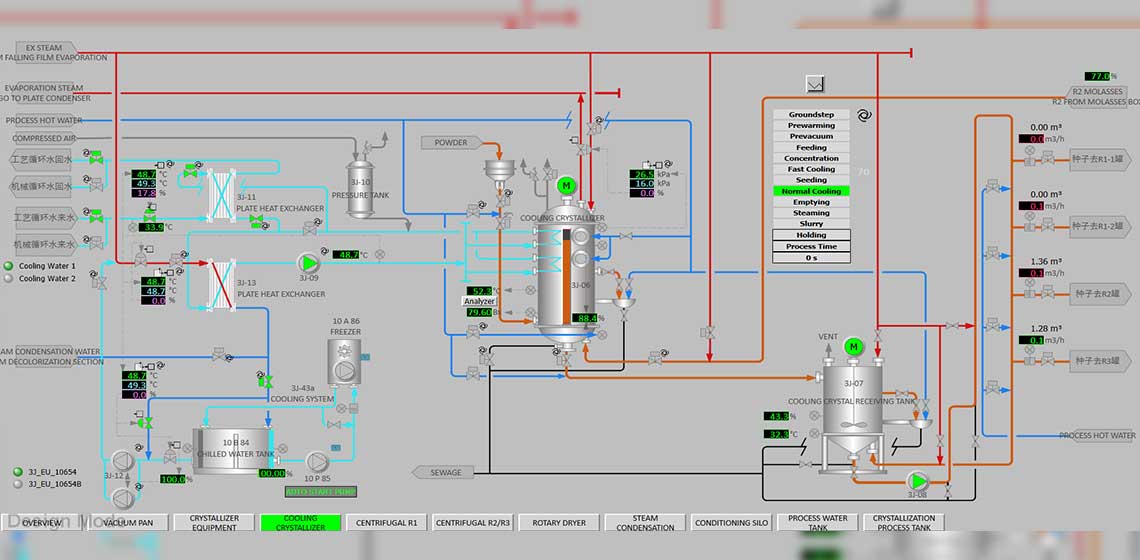

Además de la utilización de la capacidad de los tachos, BMA también examinó detalladamente las capacidades de las centrífugas. Esto nos permitió ofrecer recomendaciones sobre cómo podría la refinería aumentar la eficacia de las centrífugas. Para la implementación de la instalación de pie de templa, preparamos un plano de emplazamiento para el cliente y le proporcionamos un diagrama de flujo del proceso.

Tras el estudio de viabilidad se realizó la ingeniería de detalle. Aquí se planificó la incorporación concreta del cristalizador-enfriador con la periferia correspondiente en la estación de fabricación.

Las ventajas hablan por sí solas: el cristalizador-enfriador entrará en funcionamiento en 2023

La planificación exacta de la instalación con todas sus ventajas y los documentos listos para su implementación convencieron al cliente. Su pedido incluye el equipamiento principal: el cristalizador-enfriador y el malaxador para pie de templa.

Actualmente, los equipos se fabrican en BMA. Está previsto que el cristalizador-enfriador entre en servicio en el verano de 2023.