Wie BMA die Digitalisierung und Vernetzung der Fertigung plant

01.07.2017

Seit einiger Zeit schon ist Industrie 4.0 in aller Munde, wenn es um die Zukunftsausrichtung von Unternehmen im Maschinen- und Anlagen- bau geht. Vertraut man Herstellern und Forschungseinrichtungen, dann lassen sich mit der Digitalisierung und Vernetzung von Produkten ganz neue und profitable Geschäftsmodelle etablieren.

Erfolgversprechende Ideen für den Einsatz digitaler Technologien gibt es viele – und das nahezu in allen Branchen. Des- halb haben nicht wenige Maschinen- und Anlagenbauunternehmen einen Teil ihres Produktportfolios bereits auf Industrie- 4.0-fähige Lösungen getrimmt.

Doch wie steht es um die digitale Trans- formation in der eigenen Fertigung? Die- se Frage hat BMA schon beantwortet. Im Vorfeld wurde viel diskutiert und beraten. Am Ende war für alle Dialogbeteiligten klar: Eine gezielte Digitalisierung der Fertigung ist die Basis für verbesserte Produktionsprozesse.

Mut zur Veränderung ist gefragt

Geschickt verknüpft mit einer Digitalisierung der administrativen Prozesse lässt sich ein noch größerer Nutzen erzielen. Und das wird in Zukunft notwendig sein, denn wachsende Kundenanforderungen und ein stärkerer internationaler Wettbewerb sind auch in der Zuckerbranche wesentliche Treiber der Industrie-4.0- Thematik. In Zeiten hoher Veränderungsgeschwindigkeit und starken Anpassungs- drucks werden diejenigen Unternehmen gestärkt hervorgehen, die mit der Komplexität am besten umgehen. Dazu, und darüber sind sich alle bei BMA einig, gehört viel Mut.

Die Umsetzung unseres Digitalisierungsvorhabens erfolgt nach einem klaren Plan. Es bedarf einer Roadmap, die alle Aktivitäten zeitlich aufeinander abstimmt, und einer Plattform, die alle Inseln zu einem großen Ganzen verbindet. Dennoch werden sich nicht alle Prozessabläufe gleich von Beginn an automatisieren lassen. Schließlich fertigt BMA neben Serienprodukten auch Großbehälter in Einzelfertigung. Das wird auch in Zukunft nicht ohne Fertigungsanteile „Handmade in Germany“ gehen.

BMA hat begonnen, erste Ideen in die Tat umzusetzen. So wurde vor rund zwei Jahren am Stammwerk in Braunschweig ein Werkzeugausgabe-Tool implementiert, das die Prozesse Werkzeugplanung, 24- Stunden-Versorgung und Werkzeugeinsatz gewinnbringend verknüpft. Damit konnten Lauf- und Suchzeiten von Mitarbeitern sowie Maschinenstillstände und erhöhte Werkzeugbestände deutlich reduziert werden.

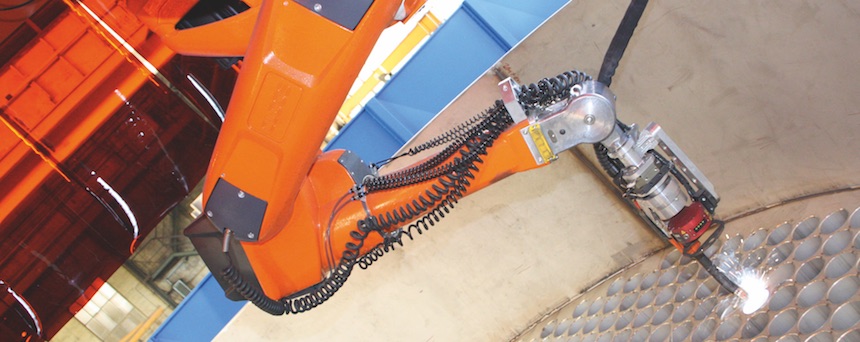

An einigen Stellen sind erste Roboter im Einsatz. Die Einführung war ein Kraftakt und wäre ohne Teamwork nicht möglich gewesen. Aber es hat sich gelohnt. Wo hohe Stückzahlen gefragt sind, wird unter aufmerksamer Beobachtung unserer Mitarbeiter mit Roboterhilfe automatisiert geschweißt.

Neue Aufgaben, neue Zusammenarbeit

Denn der Facharbeiter, der früher geschweißt hat, entwickelt gerade in Zusammenarbeit mit dem Schweißfachingenieur das Steuerungsprogramm für die nächstgrößere Heizkammer. Dafür haben beide einen dreiwöchigen Intensivkurs beim Hersteller absolviert. Bis sie die Anlage vollends bedienen können, vergehen Monate. Eine große Herausforderung ist das. Nur wo der Roboter keinen Zugang hat, greift der Mitarbeiter wieder selbst zum Schweißgerät. Das ist Teamwork 4.0.

In welchem Ausmaß die Digitalisierung die Fertigung bei BMA in Braunschweig bestimmen wird, ist noch nicht absehbar. In den kommenden Jahren werden wir mehrere Entwicklungsschritte durch- laufen. Vielfalt in den Konstruktions- und Fertigungsprozessen sowie Kreativität der Mitarbeiter sind gefragt – und dazu eine große Portion Veränderungsbereitschaft und Mut.

Zum Beispiel beim Einschweißen der mehr als tausend Rohre in den Boden einer Heizkammer. Flink wie ein Wiesel bewegt sich der Roboterarm von Rohr zu Rohr. Zehn Achsen stehen ihm für seine Bewegung zur Verfügung. Die Qualität der Schweißnaht beeindruckt, insbesondere bei der hohen Geschwindigkeit. So schnell ist der Mensch nicht – und er hätte auch keine Zeit mehr für diese Aufgabe.