01.07.2020

En Egipto crece el mayor ingenio azucarero de remolacha del mundo

El proyecto Canal Sugar, el mayor ingenio azucarero de remolacha del mundo, bate todos los récords. BMA desempeña aquí un papel importante. No solo suministramos la mayor instalación de extracción construida, sino que también somos responsables de su integración en el concepto del ingenio. En el desierto egipcio, al suroeste de la ciudad de Menia, se levanta un complejo industrial agrícola sin precedentes: una inmensa zona de cultivo de aprox. 76.000 hectáreas para remolacha azucarera, trigo y maíz, regada con agua subterránea procedente de pozos de hasta 200 m de profundidad.

Un ingenio con un diseño especial

En el centro se encuentra el ingenio azucarero de remolacha con refinería para un procesamiento nominal de 72.000 t/día (primera etapa: 36.000 t/día nominal) con un diseño extraordinario. Desde el lavado de remolachas hasta la refinería todas las estaciones están dispuestas una tras otra sobre una superficie de 60 m de ancho (suficiente para cuatro líneas de extracción situadas una junto a otra) y hasta 700 m de longitud.

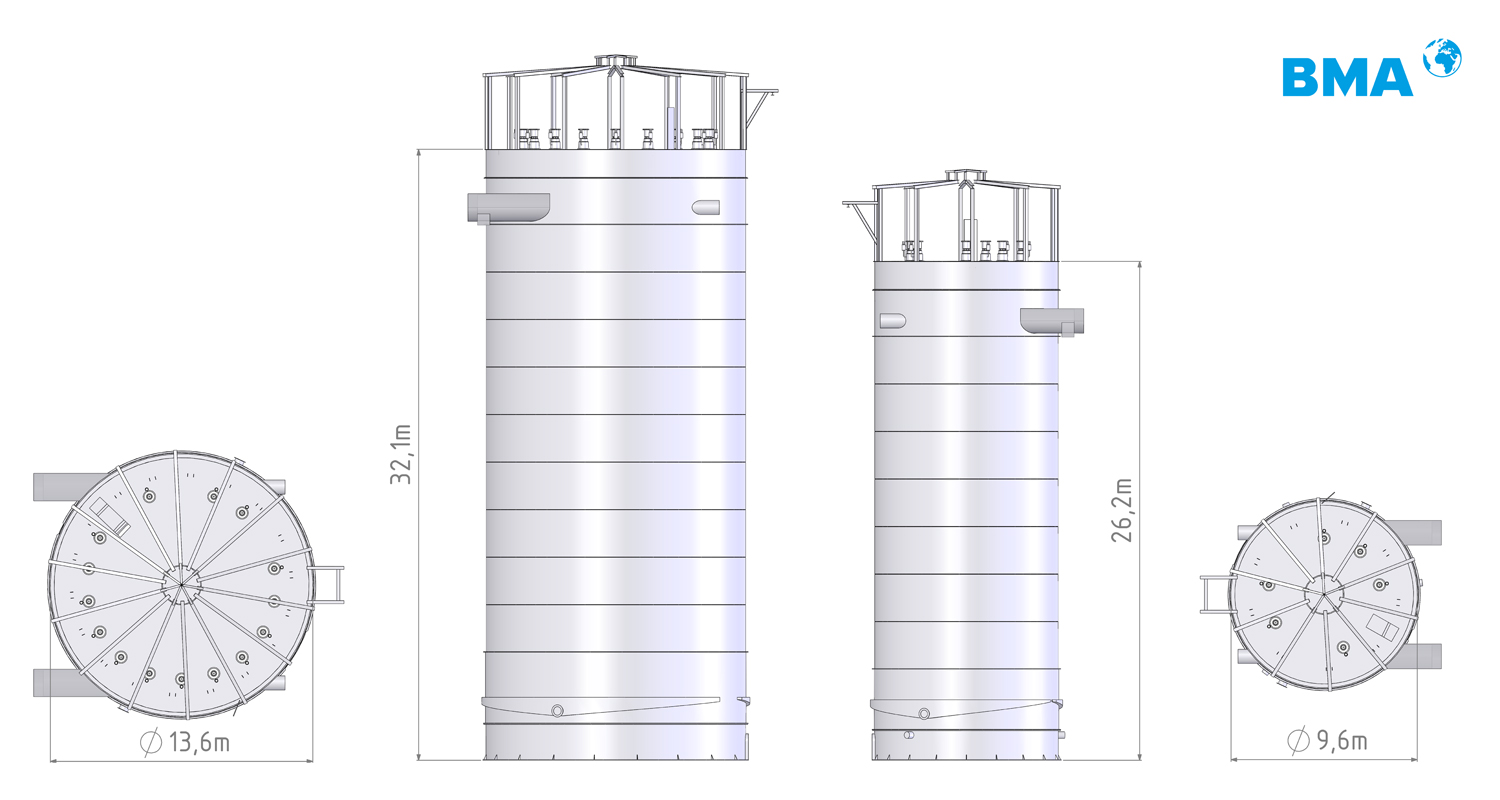

Durante la adjudicación de la entrada de remolacha para la primera etapa en marzo de 2019, BMA recibió el encargo de suministrar dos instalaciones de extracción con un procesamiento de remolachas nominal de 18.000 t/día cada una. Para poder procesar 750 t de remolachas por hora en una línea, se están construyendo el mayor macerador de cosetas (diámetro 9 m, longitud 11 m) y la mayor torre de extracción (diámetro 13,6 m, longitud de extracción 26,68 m) del mundo de acero inoxidable macizo.

Orientado a los clientes y las soluciones

Como ya ha sucedido con frecuencia en la historia de BMA, en este proyecto el cliente también nos pide que abandonemos el camino estándar y vayamos más allá de las vías tradicionales. El inversor del proyecto y diseñador jefe, Jamal Al-Ghurair, director gerente de Al Khaleej Sugar Co LLC de Emiratos Árabes Unidos, pide a todos los implicados en el proyecto que sean valientes frente a lo nuevo.

No solo se trata de que la capacidad de procesamiento exigida hizo necesarias nuevas dimensiones para el tamaño constructivo, sino que en la planificación también hubo que minimizar el número de equipamientos auxiliares (bombas, intercambiadores de calor, depósitos, elementos de transporte) y el uso de acero. La construcción debía facilitar un volumen activo un 15 por ciento mayor que el normalmente habitual, así como la planta de producción debía fabricar a medida las secciones cilíndricas y otros componentes en varios segmentos. El objetivo: posibilitar el transporte, el montaje y la puesta en servicio de las dos instalaciones de extracción para el año 2021.

Desde la nave de producción hasta la obra

BMA trabaja a toda máquina en el acabado de los diferentes componentes de la instalación de extracción. Debido al gran diámetro, algunas secciones cilíndricas de la torre de extracción deben dividirse durante la fabricación en hasta cuatro segmentos para su transporte. El suministro se efectúa en barco desde Braunschweig hasta Alejandría pasando por un puerto del Mar del Norte y, desde allí, en camión hasta la obra.