Les conditions d'exploitation des sucreries de canne changent tellement dans le monde entier qu'une révision fondamentale du concept de production s'impose. L'automatisation occupe une place importante.

01.07.2019

Dans certains pays, la production d'énergie électrique à partir de la bagasse et son injection dans le réseau local promettent des avantages économiques considérables. À tel point que la production du sucre passe au second plan et que la nouvelle priorité est de produire un maximum d'énergie et de réduire la consommation de vapeur. La qualité du sucre reste le critère principal pour l'exploitation de l'atelier sucre. Il faut donc se demander dans quelle mesure la qualité du sucre augmente à l'aide de la cristallisation contrôlée dans les appareils à cuire automatisés ? Et comment l'automatisation influe sur la consommation de vapeur dans l'atelier sucre ?

La contribution de la cristallisation contrôlée

Le véritable défi dans l'exploitation de l'appareil à cuire discontinu et dans le processus de cristallisation consiste à contrôler la croissance des cristaux – sans la nucléation secondaire sur les cristaux existants qui gênerait la qualité du sucre.

L'expérience des sucreries montre que le premier point critique dans la cristallisation discontinue se présente après l'ajout de la semence. Une teneur réduite en cristaux avec une petite surface de masse cristalline entraîne vite une sursaturation trop élevée et une nucléation secondaire. Une phase de stabilisation où un taux de cristallisation réduit est réglé grâce à une basse pression de la vapeur de chauffe limitée dans le temps est une contre-mesure efficace : les petits cristaux peuvent

grandir jusqu'à ce qu'ils atteignent une taille suffisante pour poursuivre une cristallisation stable.

Au cours de l'étape suivante, la cristallisation peut se faire à une vitesse élevée. Un procédé souvent utilisé consiste à augmenter en même temps la teneur en matière sèche et le volume de massecuite, à maintenir la pression définie des vapeurs de cristallisation et à appliquer la pression définie de la vapeur de chauffe.

L'avantage de l'automatisation sur une commande manuelle

L'automatisation peut avoir beaucoup d'avantages pour la station d'appareils à cuire. Mais l'expérience montre que de nombreuses sucreries les commandent manuellement. Les opérateurs ne sont généralement pas en mesure de contrôler au mieux la cristallisation. Il est très exigeant de surveiller constamment les quantités mesurées et d'effectuer en permanence des réglages.

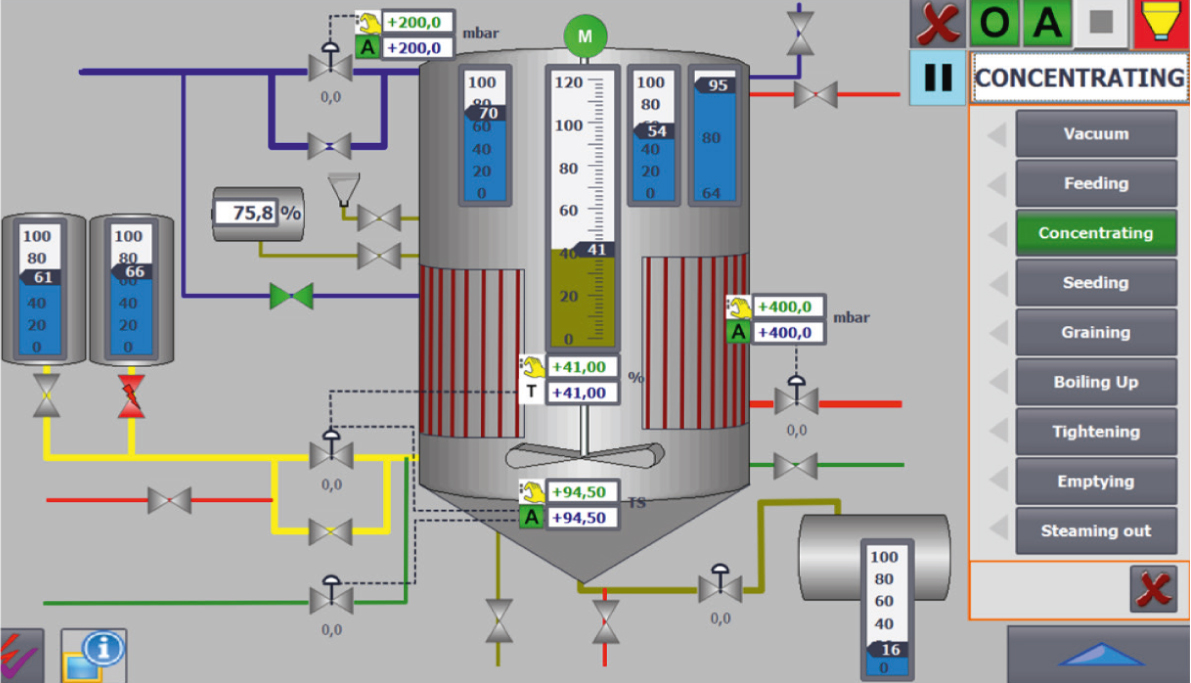

Comment est organisée l'automatisation ? La commande d'un appareil à cuire automatisé est réalisée par un système d'automatisation avec une interface homme-machine (IHM). Il faut automatiser au moins les quatre boucles de régulation décisives pour la pression de la vapeur de chauffe, la pression des vapeurs de cristallisation, le niveau de remplissage de la massecuite et la teneur en matière sèche. L'accès à la commande de ces régulateurs se fait via une interface utilisateur dans le système de visualisation de l'automatisation, comme le montre notre illustration.

La connexion fonctionnelle entre les capteurs et l'organe de réglage (actionneur) est représentée ici de manière schématique. Lors du processus de cristallisation, les opérateurs peuvent se concentrer sur la surveillance du processus au moyen de l'IHM – même avec une automatisation de base. Le nombre d'interventions manuelles est considérablement réduit. Il est possible d'automatiser encore plus le processus jusqu'à avoir un cycle de cuisson entièrement automatisé.

Plus de sucre de meilleure qualité et moins de consommation d'énergie

L'utilité de la cristallisation contrôlée par l'automatisation tient dans le rendement en sucre, la qualité des cristaux et les économies d'énergie, alors que le taux de production de la massecuite augmente.

La station du 1er jet dans l'atelier sucre d'une usine en Russie en est un exemple. Elle est passée à l'automatisation entre les périodes de production 2013 et 2014. La teneur en cristaux de la massecuite au moment du déchargement est un bon indicateur du rendement en sucre de l'ensemble de la station. La teneur en cristaux a pu être accrue en moyenne de 4 % à l'aide de l'automatisation des appareils à cuire pour ce projet. Cette hausse remarquable de la teneur en cristaux dans la massecuite est due à la meilleure régularité du processus de cristallisation. Par conséquent, une masse cristalline plus homogène signifie un pourcentage moindre de cristaux fins, ce qui diminue la viscosité de la massecuite. Ainsi, l'appareil à cuire peut produire une massecuite ayant une teneur en cristaux plus élevée à la fin du cycle et ce, avec le même courant consommé par l'agitateur qu'avant l'automatisation du processus de cuisson.

Dans une sucrerie de canne avec une raffinerie au Honduras, les appareils à cuire ont été automatisés et sont alimentés en plus avec du pied de cuite. Le paramètre de variation de la distribution granulométrique s'est ainsi amélioré de 44 à 28 %. En comparaison avec le mode manuel, le pourcentage de cristaux fins de sucre en mode automatisé est très faible : 4 % des cristaux environ font moins de 0,3 mm pour une taille moyenne de 0,67 mm. Le rendement du sécheur à sucre s'est amélioré grâce à l'absence de petits cristaux. Autre avantage : le sucre ne s'agglutine plus dans les sacs.

De nouvelles possibilités d'amélioration du bilan thermique

Il est possible d'économiser un maximum de vapeur dans les appareils à cuire en renonçant complètement à l'utilisation d'eau pendant le processus de cristallisation. Puisque les cristaux fins ne peuvent pas se former dans un appareil à cuire automatisé lors d'une cristallisation contrôlée, il n'y a pas à les dissoudre

en ajoutant de l'eau de clairçage. Ce sont des détails importants pour l'ensemble de la consommation énergétique de la sucrerie afin que ses besoins en vapeur restent faibles. Une utilisation d'eau minimale pendant la cuisson, ainsi que la possibilité d'utiliser les vapeurs 3 ou même 4 pour les appareils à cuire discontinus ouvrent de nouvelles possibilités d'optimisation du bilan thermique du processus de production du sucre.

Améliorer le contrôle de la cristallisation par évaporation, notamment au début du processus de cuisson est essentiel pour obtenir un rendement en sucre plus élevé, une meilleure qualité du sucre et une consommation d'énergie réduite. Cette méthode pour éviter une nucléation secondaire indésirable grâce à l'automatisation s'avère être une réussite. L'automatisation des appareils à cuire est un premier pas vers l'automatisation complète de la production du sucre dans les sucreries de canne.

New ways of improving the heat balance

Maximum steam savings in vacuum pans can be achieved if no water at all is used during the crystallisation process. Since fine crystals cannot form during controlled crystallisation in an automated pan, there is no need to dissolve such crystals by adding wash water. This is an important detail in the overall energy consumption of the sugar factory, to keep steam demand low. A minimal use of water during boiling, and the option of using 3rd or even 4th vapour for batch pans opens up new ways of optimising the heat balance of the sugar process.

Improved control of crystallisation, particularly at the start of pan boiling, is essential for achieving a higher crystal yield, better sugar quality and lower energy consumption. The approach of using automation to prevent undesired secondary nucleation has been shown to be successful. For cane sugar factories, automation of the vacuum pans can be a first step towards a complete automation of sugar production.