Die Bedingungen, unter denen Rohrzuckerfabriken betrieben werden, ändern sich weltweit – und zwar in einem Ausmaß, das eine grundlegende Überprüfung des Produktionskonzeptes nötig macht. Einen hohen Stellenwert nimmt die Automatisierung ein.

01.07.2019

In einigen Ländern versprechen die Erzeugung von elektrischer Energie aus Bagasse und die Einspeisung in das lokale Netz beachtliche wirtschaftliche Vorteile. So sehr, dass die Produktion von Zucker zweitrangig wird und der neue Fokus auf maximierter Energieerzeugung und reduziertem Dampfverbrauch liegt. Für den Zuckerhausbetrieb indes bleibt die Zuckerqualität das wichtigste Kriterium. Da stellt sich die Frage: Inwieweit erhöht sich mithilfe kontrollierter Kristallisation in automatisierten Kochapparaten die Zuckerqualität? Und wie wirkt sich die Automatisierung auf den Dampfverbrauch im Zuckerhaus aus?

Was die kontrollierte Kristallisation leisten muss

Die wirkliche Herausforderung im Betrieb des diskontinuierlichen Verdampfungskristallisators und im Kristallisationsprozess liegt im kontrollierten Kristallwachstum – ohne Sekundärkeimbildung auf den bestehenden Kristallen, die die Qualität des Zuckers beeinträchtigen würde.

Die Erfahrung in den Zuckerfabriken zeigt, dass der erste kritische Punkt in der diskontinuierlichen Kristallisation nach der Aufgabe des Impfmaterials auftritt. Ein geringer Kristallgehalt zusammen mit einer kleinen Kristalloberfläche führen schnell zu hoher Übersättigung und Sekundärkeimbildung. Eine Stabilisierungsphase, in der eine geringe Kristallisationsrate durch einen niedrigen Heizdampfdruck zeitlich begrenzt eingestellt wird, stellt eine wirksame Gegenmaßnahme dar: Die kleinen Kristalle können wachsen, bis sie die ausreichende Größe für die weitere stabile Kristallisation erreichen.

Im nächsten Schritt kann die Kristallisation bei hoher Geschwindigkeit stattfinden. Ein häufig angewandtes Verfahren ist es, den Trockensubstanzgehalt und das Füllmasse-Volumen gleichzeitig zu erhöhen, den definierten Kristallisationsdampfdruck aufrechtzuerhalten und den definierten Heizdampfdruck aufzubringen.

Was die Automation der manuellen Bedienung voraushat

Für die Kochapparate-Station kann die Automation viele Vorteile eröffnen. Doch zeigt die Erfahrung, dass viele Zuckerfabriken sie manuell fahren. Die Bediener sind typischerweise nicht in der Lage, die Kristallisation bestmöglich zu kontrollieren. Die konstante Überwachung der gemessenen Mengen und die Notwendigkeit, ständig Einstellungen vorzunehmen, sind hohe Anforderungen.

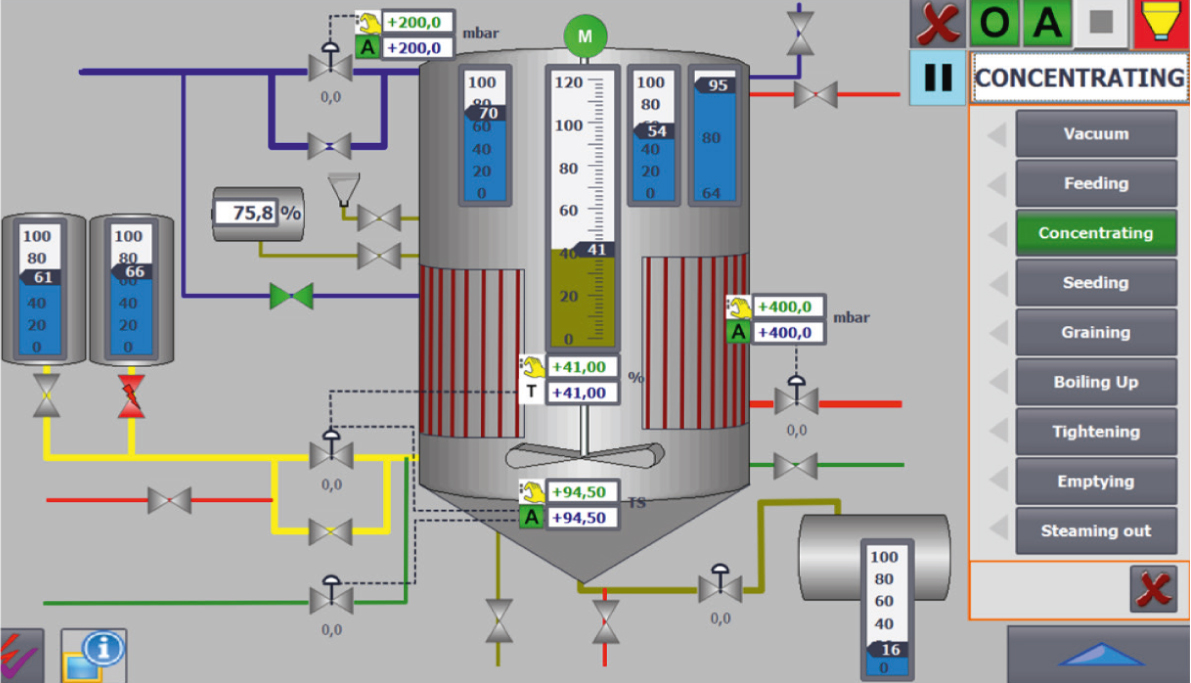

Wie ist die Automation organisiert? Die Steuerung eines automatisierten Kochapparates wird auf einem Automationssystem mit Mensch-Maschinen-Schnittstelle (MMS) realisiert. Mindestens die vier ausschlaggebenden Regelschleifen für Heizdampfdruck, Kristallisationsbrüdendruck, Füllmasse-Füllstand und Trockensubstanzgehalt sind zu automatisieren. Der Zugang für die Bedienung dieser Regler erfolgt über eine Bedienoberfläche im Automationsvisualisierungs-System, wie sie unsere Abbildung zeigt.

Die funktonale Verbindung zwischen den Sensoren und dem Regelglied (Stellantrieb) ist hier schematisch dargestellt. Im Kristallisationsprozess können sich die Bediener – selbst bei Basisautomatisierung – auf die Überwachung des Prozesses über die MMS konzentrieren. Die Anzahl der manuellen Eingriffe wird erheblich reduziert. Eine weitergehende Automation des Prozesses bis zum vollautomatisierten Kochzyklus ist möglich.

Mehr Zucker in besserer Qualität – und weniger Energieverbrauch

Der Nutzen der kontrollierten Kristallisation durch Automation liegt in der Zuckerausbeute, der Kristallqualität und der Energieeinsparung – und das bei steigender Füllmasse-Produktionsrate.

Ein Beispiel liefert die A-Produktstation im Zuckerhaus einer Fabrik in Russland. Hier wurde zwischen den Produktionszeiträumen 2013 und 2014 auf Automation umgestellt. Der Kristallgehalt der Füllmasse zum Tropfzeitpunkt ist ein guter Indikator für die Zuckerausbeute der gesamten Station. In diesem Projekt konnte mithilfe der Automatisierung der Kochapparate der Kristallgehalt um durchschnittlich vier % gesteigert werden.

Diese bemerkenswerte Erhöhung des Kristallgehalts in der Füllmasse wird einer erhöhten Gleichmäßigkeit im Kristallisationsprozess zugeschrieben. Folglich bedeutet ein gleichmäßigeres Kristallisat einen geringeren Prozentsatz an Feinkristallen und führt zu einer geringeren Füllmasseviskosität. Dadurch kann der Kochapparat Füllmasse mit einem am Ende des Zyklus höheren Kristallgehalt produzieren, und das mit demselben Rührerstrom wie vor der Automatisierung des Kochprozesses.

Auch in einer Rohrzuckerfabrik mit Raffinerie in Honduras wurden die Kochapparate auf Automation umgestellt und zusätzlich mit Kristallfuß gespeist. Der Schwankungsparameter für die Kristallgrößenverteilung hat sich so von 44 auf 28 % verbessert. Verglichen mit dem manuellen Betrieb fällt der Prozentsatz an feinen Zuckerkristallen im automatisierten Betrieb sehr gering aus: ca. vier % der Kristalle sind kleiner als 0,3 mm bei einer mittleren Korngröße von 0,67 mm. Aufgrund der fehlenden kleinen Kristalle hat sich die Leistung des Zuckertrockners verbessert. Weiterer Vorteil: In den Säcken backt der Zucker nicht mehr zusammen.

Neue Möglichkeiten zur Verbesserung der Wärmebilanz

Maximale Dampfeinsparungen in Kochapparaten können erreicht werden, wenn auf die Anwendung von Wasser während des Kristallisationsprozesses komplett verzichtet wird. Da sich während der kontrollierten Kristallisation in einem automatisierten Kochapparat keine Feinkristalle bilden können, müssen sie gar nicht erst durch Aufgabe von Deckwasser aufgelöst werden. Für den gesamten Energieverbrauch der Zuckerfabrik sind dies wichtige Details, damit ihr Dampfbedarf niedrig ist. Eine minimierte Verwendung von Wasser während des Kochens sowie die Möglichkeit, Brüden 3 oder sogar Brüden 4 für die diskontinuierlichen Kochapparate zu verwenden, eröffnet neue Möglichkeiten für die Optimierung der Wärmebilanz des Zuckerproduktionsprozesses.

Eine verbesserte Kontrolle der Verdampfungskristallisation insbesondere zu Beginn des Kochprozesses ist wesentlich für eine höhere Kristallausbeute, eine bessere Zuckerqualität und einen reduzierten Energieverbrauch. Diese Vorgehensweise zur Vermeidung unerwünschter Sekundärkeimbildung dank Automation erweist sich als erfolgreich. Für Rohrzuckerfabriken stellt die Automatisierung der Kochapparate einen ersten Schritt in Richtung einer vollständigen Automatisierung der Zuckerproduktion dar.

New ways of improving the heat balance

Maximum steam savings in vacuum pans can be achieved if no water at all is used during the crystallisation process. Since fine crystals cannot form during controlled crystallisation in an automated pan, there is no need to dissolve such crystals by adding wash water. This is an important detail in the overall energy consumption of the sugar factory, to keep steam demand low. A minimal use of water during boiling, and the option of using 3rd or even 4th vapour for batch pans opens up new ways of optimising the heat balance of the sugar process.

Improved control of crystallisation, particularly at the start of pan boiling, is essential for achieving a higher crystal yield, better sugar quality and lower energy consumption. The approach of using automation to prevent undesired secondary nucleation has been shown to be successful. For cane sugar factories, automation of the vacuum pans can be a first step towards a complete automation of sugar production.