Las condiciones en las que los ingenios azucareros funcionan cambian en todo el mundo y, por cierto, en tal medida, que se hace necesario revisar los fundamentos del concepto de producción. La automatización asume aquí un papel primordial.

01.07.2019

Tanto la generación de energía eléctrica a partir de bagazo como la alimentación de la red local prometen ventajas económicas notables en algunos países. Hasta tal punto que la producción de azúcar se ha relegado a un segundo plano y el nuevo punto de interés se encuentra en la máxima generación energética y el menor consumo de vapor. Sin embargo, la calidad del azúcar sigue siendo el criterio prioritario para el funcionamiento de la estación de cristalización. Esto plantea una pregunta, ¿en qué medida aumenta la calidad del azúcar mediante la cristalización controlada en cristalizadores por evaporación automatizados? Y, ¿cómo repercute la automatización en el consumo de vapor de la estación de cristalización?

Cómo debe funcionar la cristalización controlada

El reto real en el funcionamiento del tacho discontinuo y el proceso de cristalización se encuentra en el crecimiento controlado de los cristales, sin la formación de gérmenes secundarios en los cristales existentes que menoscabaría la calidad del azúcar.

La experiencia en ingenios muestra que el primer punto crítico de la cristalización discontinua aparece tras el aporte del producto de semillamiento. Un mínimo contenido de cristales, junto con una superficie pequeña de los mismos, dan lugar rápidamente a una elevada sobresaturación y a la formación de gérmenes secundarios. Una contramedida eficaz es aplicar una fase de estabilización en la que se ajusta, con una limitación temporal, una tasa mínima de cristalización mediante una baja presión del vapor de calentamiento: los cristales pequeños pueden crecer hasta alcanzar un tamaño suficiente para continuar una cristalización estable.

En el siguiente paso la cristalización puede tener lugar a una mayor velocidad. Un procedimiento aplicado frecuentemente consiste en aumentar al mismo tiempo el contenido de materia seca y el volumen de masa cocida, mantener la presión de vacío establecida y aplicar la presión de vapor de calentamiento definida.

Los beneficios de automatizar el funcionamiento manual

La automatización puede aportar muchas ventajas a la estación de cristalizadores por evaporación. No obstante, la experiencia muestra que muchos ingenios la manejan manualmente. Normalmente, los operadores no están capacitados para controlar la cristalización del mejor modo posible. La supervisión constante de las cantidades medidas y la necesidad de realizar ajustes continuamente requieren una gran exigencia.

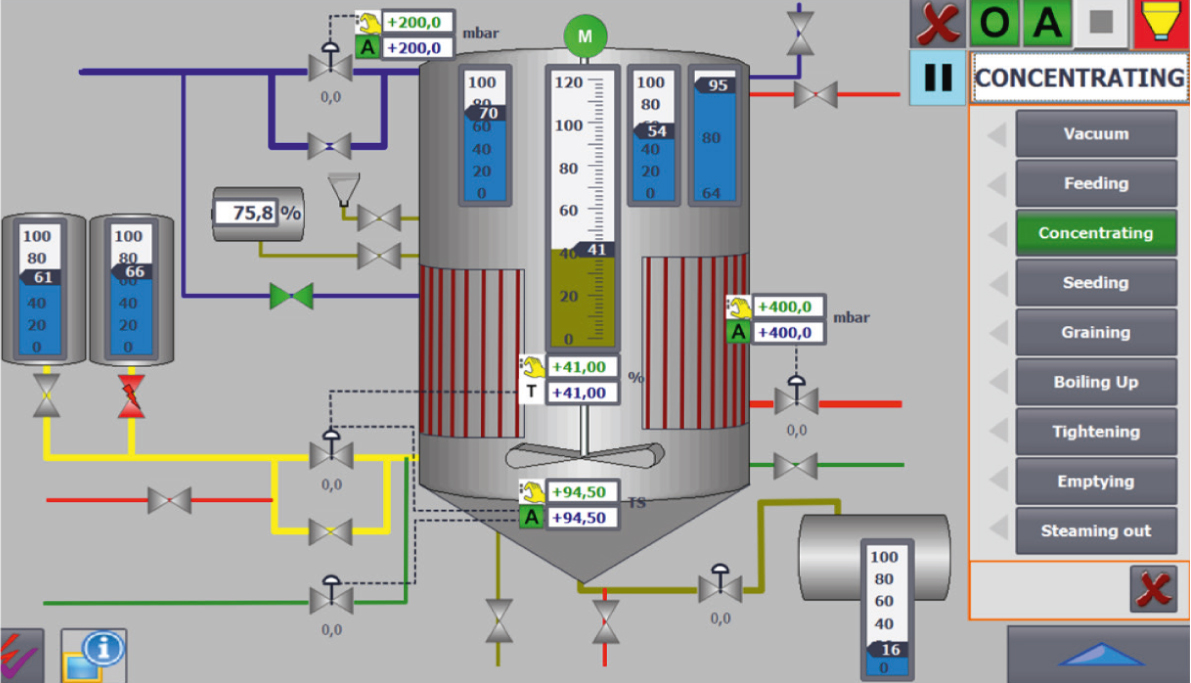

¿Cómo se organiza la automatización? El control de un cristalizador por evaporación automatizado se efectúa en un sistema de automatización con interfaz hombre-máquina (HMI). Como mínimo, deben automatizarse los cuatro bucles de regulación determinantes para la presión de vapor de calentamiento, la presión de vacío, el nivel de masa cocida y el contenido de materia seca. Como se muestra en la imagen, al manejo de dicha regulación se accede por medio de la interfaz de usuario del sistema de visualización de la automatización.

La conexión funcional entre los sensores y el elemento de regulación (accionamiento regulador) se representa aquí esquemáticamente. Durante el proceso de cristalización los operarios incluso con la automatización básica pueden concentrarse en supervisar el proceso a través de la HMI. Se reduce notablemente el número de intervenciones manuales. Es posible ampliar la automatización del proceso hasta que sea posible un ciclo de cocción completamente automático.

Más azúcar de mejor calidad y menos consumo de energía

El beneficio de la cristalización controlada mediante automatización se encuentra en el rendimiento de azúcar, la calidad de los cristales y el ahorro de energía, y todo ello con una tasa de producción de masa cocida en aumento.

Encontramos un ejemplo en la estación de producto A de la estación de cristalización de un ingenio en Rusia. Aquí se implementó la automatización en los períodos de producción de 2013 y 2014. El contenido de cristales de la masa cocida al momento de descarga es un buen indicador del rendimiento de azúcar de toda la estación. En este proyecto pudo aumentarse el contenido de cristales en un promedio del 4 % mediante la automatización de los

cristalizadores por evaporación.

Este aumento notable del contenido de cristales en la masa cocida se atribuye a una mayor uniformidad en el proceso de cristalización. Consecuentemente, una masa cristalina más uniforme implica un porcentaje menor de finos y da lugar a una viscosidad más baja de la masa cocida. De esta forma, el cristalizador por evaporaciónpuede producir masa cocida con un contenido superior de cristales al final del ciclo, y todo con la misma corriente para el agitador que antes de automatizar el proceso de cocción.

También se automatizaron los cristalizadores por evaporaciónen un ingenio azucarero con refinería en Honduras y, ademas, se alimentan con semilla. El parámetro de variación de la distribución granulométrica ha mejorado así de un 44 a un 28 %. En comparación con el funcionamiento manual, el porcentaje de cristales finos en el funcionamiento automatizado resulta mínimo: aprox. un 4 % de los cristales son inferiores a 0,3 mm con un tamaño de cristal medio de 0,67 mm. Como consecuencia de la falta de cristales finos ha mejorado el rendimiento del secador de azúcar. Otra ventaja: el azúcar ya no se queda pegado en los sacos.

Nuevas posibilidades para mejorar el balance térmico

Se puede alcanzar un ahorro máximo de vapor en los cristalizadores por evaporación si se renuncia completamente a utilizar agua en el proceso de cristalización. Ya que no pueden formarse cristales finos durante la cristalización controlada en un cristalizador por evaporación automatizado, estos ya no deben refundirse añadiendo agua de lavado. Estos son detalles importantes en el consumo de energía total del ingenio para que el consumo de vapor se reduzca. El uso mínimo de agua durante la cocción, así como la opción de utilizar vapor 3, o incluso vapor 4, para los tachos discontinuos, abren nuevas posibilidades para optimizar el balance térmico del proceso de producción de azúcar.

Un control mejorado de la cristalización por evaporación, especialmente al inicio del proceso de cocción, es fundamental para obtener un mayor rendimiento de cristales, una mejor calidad del azúcar y un consumo de energía reducido. Este procedimiento para evitar la indeseada formación de gérmenes secundarios gracias a la automatización está teniendo éxito. En los ingenios azucareros, la automatización de los cristalizadores por evaporación supone un primer paso en dirección a la automatización completa de la producción de azúcar.

New ways of improving the heat balance

Maximum steam savings in vacuum pans can be achieved if no water at all is used during the crystallisation process. Since fine crystals cannot form during controlled crystallisation in an automated pan, there is no need to dissolve such crystals by adding wash water. This is an important detail in the overall energy consumption of the sugar factory, to keep steam demand low. A minimal use of water during boiling, and the option of using 3rd or even 4th vapour for batch pans opens up new ways of optimising the heat balance of the sugar process.

Improved control of crystallisation, particularly at the start of pan boiling, is essential for achieving a higher crystal yield, better sugar quality and lower energy consumption. The approach of using automation to prevent undesired secondary nucleation has been shown to be successful. For cane sugar factories, automation of the vacuum pans can be a first step towards a complete automation of sugar production.