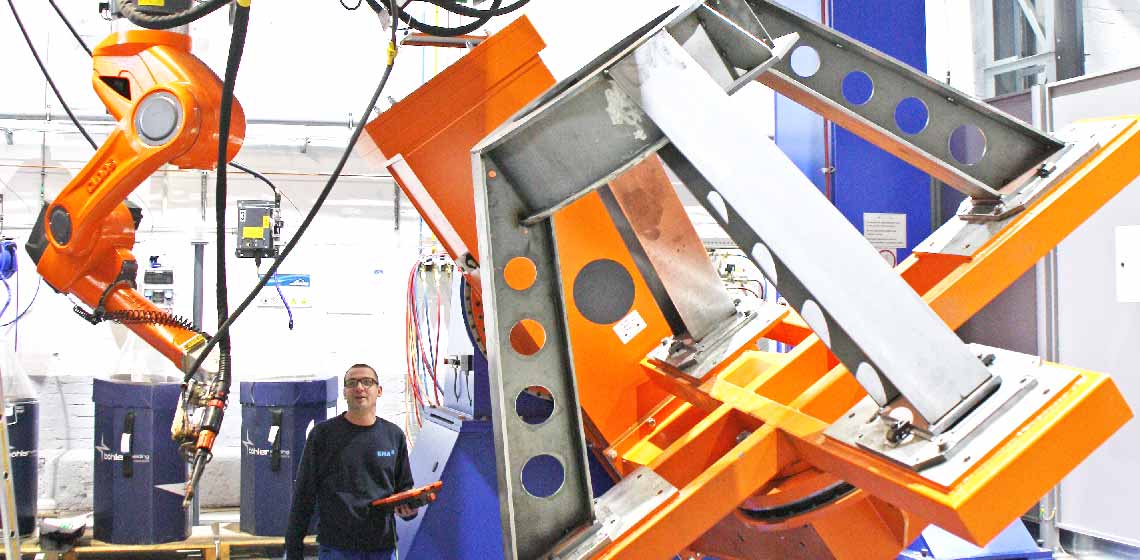

С недавних пор мы больше не свариваем корпуса и рамы центрифуг вручную, а запустили новую роботизированную производственную линию на головном предприятии фирмы BMA.

В Брауншвейге мы ввели в эксплуатацию нашу новую роботизированную производственную линию для изготовления крупногабаритных сварных монтажных узлов для центрифуг. Это такие узлы, как оба корпуса центрифуг серии K, а также корпус и рама центрифуг серии E. Центральным элементом линии является роботизированная сварочная установка с двумя станциями. Теперь фирма BMA может своевременно производить эти монтажные узлы. Мы делаем ставку на структурирование наших процессов. Например, на ранней стадии стандартные монтажные узлы мы закрепляем за определенным конечным потребителем, что позволяет обеспечить поставку для конечного монтажа центрифуг точно в срок, при неизменно высоком качестве.